Come rendere la vita di un ingranaggio liscia come l'olio, senza sprecarne neanche una goccia? Uno dei maggiori problemi legati ai macchinari industriali e in particolar modo ai riduttori di velocità è dato da una lubrificazione non corretta. Infatti, un riduttore con un rendimento elevato, mantenendo costante la giusta quantità di olio all'interno dei meccanismi, permette di agevolare il funzionamento delle attrezzature, migliorandone le prestazioni.

L'inserimento di un nuovo riduttore nell'impianto

Le varie tipologie di riduttori possono essere spedite già lubrificate o senza lubrificante, la scelta dipende dal produttore e dalla tipologia di riduttore.

I riduttori a vite senza fine, ad esempio, sono solitamente spediti già riempiti di lubrificanti a lunga durata che non richiedono manutenzioni o rabbocchi entro le 15000 ore di funzionamento. Questi riduttori hanno componenti (come i cuscinetti) con una lubrificazione a vita già fornita al momento dell'uscita dallo stabilimento di produzione. Queste tipologie di riduttori offrono un comodo utilizzo senza necessità di manutenzione periodica, eccetto quella indicata per gli anelli di frizione, soggetti a consumo.

Altre tipologie di riduttori invece sono spedite a secco. Anche un riduttore di velocità senza lubrificante al suo interno può portare svariati vantaggi all'azienda cliente. Intanto, il lubrificante aumenta il peso unitario, per cui i costi di spedizione aumenterebbero, nel caso di prodotti molto grandi anche in modo significativo. Inoltre, molte aziende hanno un fornitore di lubrificanti standard specifico, che potrebbe essere differente da quello utilizzato dal produttore del riduttore. È sempre meglio evitare di mescolare lubrificanti diversi nell'impianto, visto che potrebbero non essere completamente compatibili tra loro. Come raccomandazione generale, i diversi tipi di lubrificante non devono essere mescolati. I produttori di riduttori includono targhette sui loro prodotti, che avvertono se sono asciutti e che quindi, prima di venire assemblati, devono essere lubrificati, o se sono preventivamente riempiti di olio o grasso.

Questi avvertimenti, tuttavia, vengono troppo spesso ignorati e il risultato è un rapido guasto, infatti utilizzare un'unità asciutta causerà danni alla ruota a vite in bronzo molto rapidamente, tanto che non sarà più sufficiente aggiungere il lubrificante, il danno è permanente e il riduttore dovrà essere sostituito. Sfortunatamente, non c'è modo di "curare" un ingranaggio a vite senza fine quando è vittima di una svista di questo tipo.

Un'altra delle variabili da considerare quando si inserisce un riduttore nell'impianto è l'orientamento del pezzo. Infatti, difficilmente vengono fornite indicazioni a riguardo, ma un orientamento diverso da quello indicato dal produttore può portare a un livello di lubrificazione necessaria diverso da quello proposto, soprattutto per quanto riguarda i riduttori ad ingranaggi.

Lubrificazione scorretta e problemi che ne derivano

L'efficienza produttiva di ogni azienda è spesso legata alla lubrificazione variabile, e i problemi che sorgono nel momento in cui non è corretta sono innumerevoli: dalla scelta del lubrificante corretto, (ogni produttore di riduttori individua quello adatto al proprio prodotto), alla quantità. Infatti i macchinari non vengono danneggiati solo dalla mancanza di olio, che se non ha uno spessore sufficiente può provocre l'asportazione dei primi strati protettivi dei metalli, provocando un aumento notevole dell'usura, ma anche dall'abbondanza, che può causare sovrapressione, che può portare a perdite di olio dagli anelli di tenuta, molto dannose in ambienti di lavoro sterili e controllati come per l'industria alimentari o farmaceutica.

Gli intervalli di manutenzione diventano molto frequenti se non ci si attiene ai consigli dei produttori e se non vengono controllate periodicamente le condizioni della lubrificazione, una scarsa o errata lubrificazione può causare il surriscaldamento degli organi di riduzione durante il funzionamento e, di conseguenza, ingenti danni al riduttore, che vanno dall’usura precoce delle dentature fino al probabile grippaggio di uno o più cuscinetti.

Tipologie di lubrificazione dei riduttori

Abbiamo visto che la lubrificazione dei riduttori riveste una notevole importanza nell’ottenimento delle prestazioni ottimali dei riduttori stessi. Si possono distinguere tre condizioni:

- Lubrificazione limite

- Lubrificazione idrodinamica dei riduttori:

- Lubrificazione elastoidrodinamica:

Lubrificazione limite:

Avviene con ingranaggi che ruotano con basso o moderato numero di giri e che trasmettono elevate forze, o con ingranaggi sottoposti a carichi d'urto o carichi dinamici. In simili condizioni, il velo d'olio non è sufficientemente spesso da impedire totalmente il contatto metallo-metallo tra le superfici degli ingranaggi. Questo avviene in particolare nelle zone ove le asperità metalliche, penetrando attraverso il velo d'olio, vengono in contatto tra loro. Il coefficiente di attrito, nel caso della lubrificazione limite, risulta dalla combinazione di un coefficiente di attrito diretto, per le aree in contatto metallico, e di un coefficiente di attrito semifluido, per quelle zone ove un sottile strato di olio aderisce alle superfici in moto. Nel caso della lubrificazione limite, può risultare benefica l'adozione di un lubrificante con alta viscosità, per la sua capacità di formare una pellicola notevolmente spessa. Altrimenti si ricorre all'impiego di olio con caratteristiche di estrema pressione, contenente additivi come piombo, fosforo, cloro, composti di zolfo o combinazioni degli stessi. Tali additivi reagiscono, sotto le elevate temperature che si sviluppano allorchè le asperità metalliche vengono in contatto tra loro, sviluppando composti di reazione superficiale che presentano coefficienti di attrito inferiori a quelli dei materiali metallici costituenti gli ingranaggi. In tal modo si riduce il calore sviluppato per attrito e si impedisce la possibile reciprova saldatura della asperità in contatto.

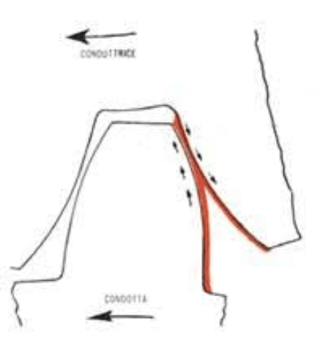

Lubrificazione idrodinamica:

Avviene quando tra due superfici scorrevoli l'una rispetto all'altra si instaura un velo di lubrificante sufficientemente spesso da impedire il contatto diretto metallo-metallo. Tale condizione tende a verificarsi nelle zone dove si ha rotolamento puro.

È prevedibile che si possa avere una lubrificazione idrodinamica con velocità periferiche degli ingranaggi comprese tra 5 e 70 m/min (esempio: per una ruota di 200mm di diametro i giri corrispondenti sono rispettivamente 25 e 350 al minuto).

Quando la velocità periferica inferiore a 5m/min, è quasi impossibile che si possa instaurare un velo idrodinamico di olio. Nel caso che l'ingranaggio sia sottoposto a condizioni variabili di scarico, ad urti o variazioni di velocità, si può instaurare una situazione alternativa limite.

Nei riduttori a vite senza fine, data la particolare geometria del contatto vite/ruota, è difficile che si possa formare una pellicola di olio per effetto idrodinamico. La lubrificazione è pertanto affidata soprattutto alla capacità dell'olio di aderire alle superfici in contatto e di resistere ad un effetto di rimozione dovuto al forte strisciamento. Per la lubrificazione dei riduttori a vite senza fine si consigliano in genere, oli con caratteristiche di estrema pressione e, talvolta, alquanto viscosi.

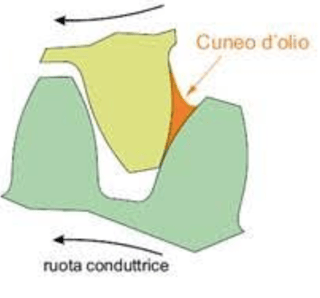

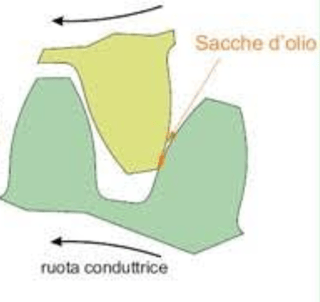

Lubrificazione elastoidrodinamica:

È un regime di lubrificazione che si può avere con velocità periferiche oltre 60m/min. La formazione di un velo d'olio elastoidrodinamico dipende da due fattori: le proprietà idrodinamiche del fluido o la deformazione delle zone di contatto, le pressioni agenti sugli ingranaggi tendono a deformare il materiale nella zona di contatto, creando come delle sacche in cui l'olio rimane parzialmente intrappolato. Se la velocità periferica è sufficientemente elevate, l'intervallo di contatto è talmente breve da non permettere all'olio di sfuggire dalla sacca. L'espulsione dell'olio è altresì contrastata od impedita dal fatto che il lubrificante, per effetto della forte pressione su di esso agente, aumenta notevolmente di viscosità. Per effetto di questo aumento di viscosità sotto carico, si forma una spessa pellicola d'olio che conferisce al lubrificante un'alta capacità portante, sia in regime idrodinamico che in regime elastoidrodinamico.

In particolare ne consegue che, ingranaggi che ruotano con elevate velocità periferiche possono funzionare, anche sotto carichi elevati, con olii meno viscosi di quelli che, a parità di altre condizioni, sarebbero richiesti con velocità periferiche inferiori.

Manutenzione

Ogni tipologia di riduttore ha delle tempistiche precise per la sostituzione dell'olio lubrificante, in assenza delle quali è comunque sempre bene tenere presente che il cambio dell’olio va effettuato di routine ogni 5 anni di lavoro, mentre ogni 500 ore di funzionamento (o almeno una volta al mese) vanno verificate le condizioni del paraolio e dell'anello di frizione, componenti che di norma hanno un tempo di funzionamento valido intorno ai 6 mesi (3000 ore di funzionamento).

E’ sempre buona norma comunque controllare il livello almeno una volta al mese per funzionamento intermittente o anche più frequentemente in caso di funzionamento continuo, in modo da poter fare delle aggiunte se necessario.

Per agevolare lo svuotamento del riduttore, si consiglia il cambio dell’olio venga realizzato a riduttore caldo, seguendo queste 5 fasi:

- Posizionare un recipiente abbastanza capiente sotto il tappo di scarico.

- Togliere i tappi di carico e scarico, lasciare che il lubrificante defluisca e attendere il tempo necessario per farlo uscire completamente.

- Sostituire le guarnizioni dei tappi di carico e scarico e pulire con cura le parti interne con liquidi idonei e il magnete eventualmente presente.

- Riavvitare il tappo di scarico ed installare il riduttore nella sua posizione definitiva.

- Riempire il riduttore con l’olio nuovo fino al raggiungimento del livello indicato nell’apposito tappo o livello visivo e avvitare il tappo di carico.

Non devono essere miscelati oli di diversa viscosità o di marche diverse; in particolare oli sintetici e oli minerali non devono essere mai miscelati tra loro. Dopo la messa in funzione occorre verificare periodicamente gi anelli di tenuta per rilevare eventuali perdite di lubrificante.

Una volta effettuato il cambio del lubrificante bisogna controllare le condizioni dell’olio esausto, perché se è particolarmente sporco o sono presenti dei detriti metallici potrebbe significare che il cambio va fatto più frequentemente oppure che sono presenti problemi funzionali. Dopo di che l’olio esausto andrà smaltito secondo le norme di legge; infatti, per non creare danni all’ambiente, gli oli esausti vanno consegnati ad aziende autorizzate allo smaltimento di questo genere di rifiuti che compileranno appositi formulari.